摘要:本文介紹了彩涂板使用中遇到的一些如色差、粘結、板形等常見問題,并提出了解決方案。

關鍵詞:彩涂鋼板、使用、色差、粘結、板形

0:引言

彩涂鋼板是在金屬基板上涂覆一層或多層有機涂層經過烘烤而形成的一種復合材料,因其具有良好的耐蝕性和美觀性而被應用于家電和建筑行業。自上世紀80年代末寶鋼建立了自己的第一條彩涂機組以來,經過三十年的時間,寶鋼已經擁有3條現代化彩涂機組,年產量近60萬噸。生產的產品品種從最初的四個涂料類別16個顏色【1】增加到涉及建筑、家電等行業和用途的十幾種涂料類型。

彩涂鋼板涂層在使用中經常會遇到一些技術問題,本文選取幾個常見問題進行簡要介紹。

1:閃光漆視覺誤差問題

彩涂鋼板涂層面漆分為兩大類即“素色漆”和“閃光漆”,(閃光漆又分為“金屬漆”和“珠光漆”)。與素色漆通過顏料粒子對光的選擇性吸收和漫反射產生顏色不同,金屬與珠光片顏料為層狀分布以相同的定向排列在平行于漆膜里當光線射向漆膜表面時一部分光線由于鋁粉的直接反射,幾乎沒有吸收,一部分光線特別明亮給人一種十分光彩耀眼的感覺,一部分光線被鋁粉多次反射而出,光線較暗。因此從不同的角度觀察時給人以不同的視覺效果。

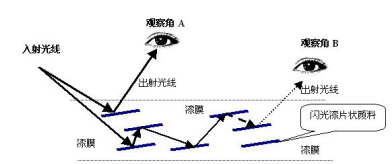

如圖1-閃光漆顏料光線反射示意圖所示,同一入射光源產生的光線隨反射次的增加,光線變暗,在觀察角A和觀察角B所看到的效果因光線的明暗會有不同,所以閃光漆的視覺效果會隨光線入射角度(對應自然界中晨昏變化等)及觀察者的觀察位置不同而有差異。因而閃光漆的色差更難控制,用戶在使用中有時會反映有目視色差現象。

圖1閃光漆顏料光線反射示意圖

鋼廠在閃光漆涂層管理中一方面要在生產控制中同一用戶合同盡量選取同一涂料供應商同一批次涂料在同一時間集中生產,以避免不同涂料及工藝的差異而產生色差,同時采用更接近人眼測量效果的多角度色差儀進行色差比對。另一方面,對用戶使用進行指導,幫助其盡量避免因材料安裝方向不同而產生的色差問題。

2:涂層粘結問題

當彩涂鋼板作為夾芯板用途時,常常面臨的一個問題是粘結或發泡不良。因為涂層在用于制作夾芯板時,涂層必須與發泡劑有效結合,保證夾芯板的整體完好。一般來說,用戶使用中遇到的較多粘結不良問題主要包括“粘不上”、“表面孔洞”。

2.1“粘不上”

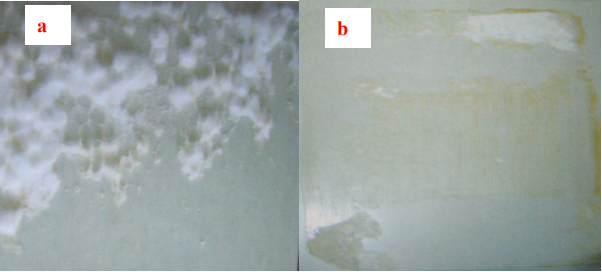

如圖2所示為彩涂板背面涂層粘結不良圖片。出現這類問題的原因主要有以下方面:

(1)膠水反應時間:用戶在加工時膠水反應的時間長短都影響到發泡的效果,時間過長或過短發泡效果都不會太理想,如圖2-(a)所示,為發泡時間不適當樣板.

(2)涂層質量:涂層的種類決定了涂層固化后的表面活性,會影響彩涂板與發泡劑的發泡效果。如果涂層活性基團較少發泡性能會受到影響。如圖2-(b)所示,為活性基團較少的涂層發泡不良樣板。

(3)膠水質量:發泡用膠水一般由黑膠和白膠組成,白膠為帶羥基的聚醚多元醇,黑膠為帶氰酸酯的品,二者以一定比例混合后反應形成聚氨酯,也就是發泡材料。膠水中的有效成分嚴重影響產品發泡效果。如果為降低成本在白膠中加入其它物質或以價格較低的聚酯多元醇代替聚醚多元醇等都極可能致發泡不良的情況發生.

(4)其它:發泡工藝、生產環境等也都是影響夾芯板成品質量的重要因素。

圖2粘結不良照片

2.2“表面孔洞”

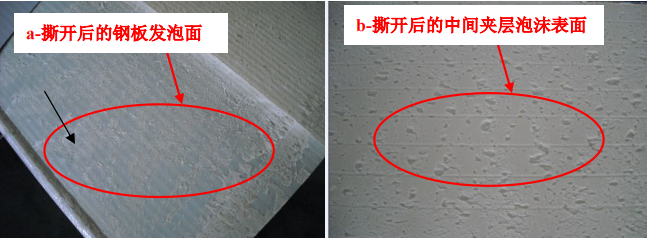

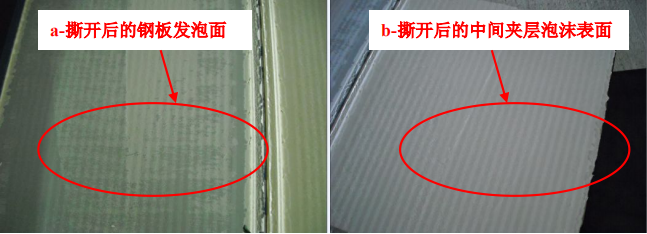

用戶在使用中經常遇到的另一個關于發泡的問題是發泡后“孔洞”問題,既雖然發泡后彩涂板粘結無問題,但夾芯板外觀有輕微不規則突起,撕開鋼板后發現聚氨酯夾芯層有不規則孔洞如圖3所示,而一般用戶要求的效果如圖4所示。聚氨酯發泡后出現的孔洞其實是一種氣泡[3],這種氣泡的大小與數量與發泡工藝密切相關:

(1)料溫過高:在夏季如果操作人員對溫度控制重視不夠,料溫有時超過發泡劑沸點,發泡劑過早氣化,孔壁強度不夠高,容易并泡成大氣泡。

(2)物料混合不均:用于發泡的聚氨酯泡沫組合物料如混合不均會導致泡沫各部分發泡不均,發泡不均的物料會相互擠壓或拉伸,交界處泡孔也被拉伸并泡,從而形成氣泡。

(3)物料的流動性差:如果泡聚氨酯泡沫組合物料的流動性不好,發泡過程中并泡產生的氣體不容易排出,板與泡沫界面的氣泡就多,泡沫芯的整體密度差也大。

(4)其它:如泡沫組料本身配方、催化劑的品種及用量、發泡前板材表面有污染等因素也會引起氣泡。

圖3出現“孔洞”材料

圖4無“孔洞”材料

3:加工后板形不良

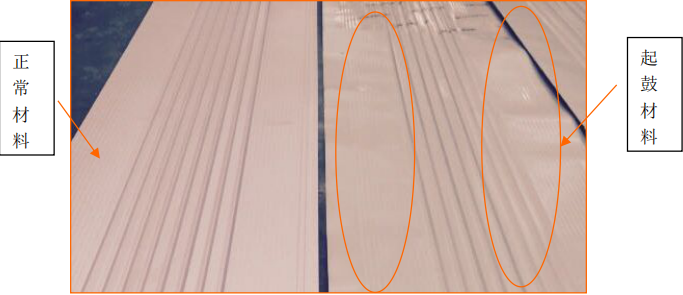

一些建筑用彩涂板在使用中偶爾會出現板形不良問題。其中以加工前板型良好,加工后板面發生“鼓包”問題為多。如圖5所示。

圖5加工正常材料及起鼓材料

(1)材料的影響

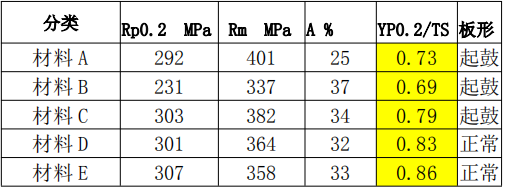

取A,B,C,D,E五種力學性能材料加工同一板型部件,發現屈強比低于0.8的材料發生起鼓概率極高,這與屈強比高的材料抗變形能力較好,不易發生塑性變形有關。

材料的影響

(2)板型的影響

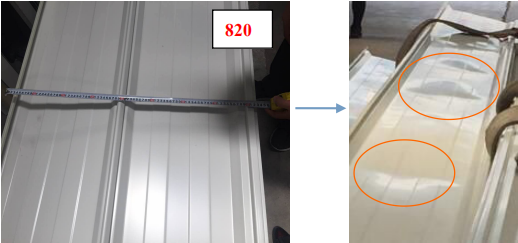

在用戶使用中也會經常遇到同一種材料加工某些板型時情況良好,但換一種板型后易出現起鼓問題。某用戶用一種材料分別加工840和820兩種板型(1000mm寬的彩涂板經壓型后板寬變為840mm或820mm的瓦楞板)。840板型較好無起鼓問題,而820板型加工后起鼓明顯(如圖6)。

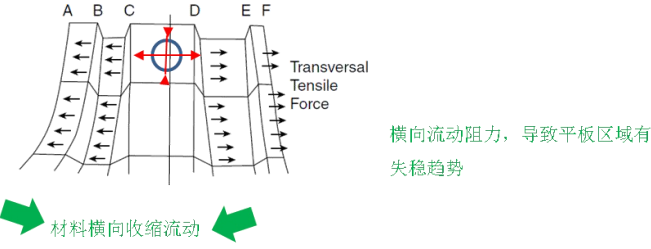

分析認為大平面區域在成形過程中,材料在橫向上進行收縮,縱向為壓縮狀態,當這種變形超過平面區域材料失穩極限后表現為波紋現象。這是產生起鼓問題的一個主要原因[4](如圖7)。為了避免這種情況,一般在板型設計時在易產生波紋的大平面區域設置加強筋。本文中840板型有3道加強筋,而820板型只有中間一道,且平面區域面積要大于840板型。所以當材料本身屈強比不高(該材料屈強比為0.68)抗塑性變形能力不足的情況下,用于820板型更易發生起鼓問題。

圖6不同板型加工效果

圖7加工應力示意

4:結論

(1)彩涂鋼板涂層“閃光漆”面漆中金屬與珠光片顏料為層狀分布,一部分入射光線由于鋁粉的直接反射,幾乎沒有吸收,一部分光線被鋁粉多次反射而出,光線較暗。因此從不同的角度觀察時給人以不同的視覺效果。寶鋼在閃光漆涂層管理中采取了一定措施,對用戶使用進行指導,幫助其盡量避免因材料安裝方向不同而產生的色差問題;

(2)涂層質量、膠水配比、加工工藝等是影響彩涂板粘結效果的主要影響因素。

(3)彩涂板加工后板形不良與材料屈強比及板型設計均相關。

參考文獻

[1]鄭德榮,寶鋼彩涂板的色彩及目前基本色,上海涂料,1995.

[2]王樹強,涂料工藝(增訂本)第三分冊,化學工業出版社,1996

[3]林誠輝,趙毅,逄云茂,間歇法夾心板聚氨酯泡沫芯氣泡成因分析,聚氨酯工業,2001年第l6卷第2期,P30-32

[4]寶鋼研究院,彩板輥壓成形典型板型,PPT 2016